Parlando più approfonditamente di Protezione passiva dal fuoco, più precisamente in materia di attraversamenti di impianti, in questo articolo andremo

ad analizzare in special modo quelli regolati dalla norma di prova armonizzata EN 1366-3 “Prove di resistenza al fuoco per impianti di fornitura servizi

Parte 3: Sigillanti per attraversamenti”.

Quando si parla di attraversamenti di impianti, in particolare di sigillature antifuoco, è importante ricordare che non vi è nessun obbligo di marcatura CE,

in quanto esiste solo una normativa di prova, per l’appunto, la EN 1366.

Essa si divide in ben 11 parti, e in questo focus parlando della parte 3, ci soffermeremo sulla protezione passiva dal fuoco dei seguenti impianti,

prese in considerazione dalla norma stessa:

- cavi elettrici;

- tubazioni:

- tubazioni combustibili;

- tubazioni incombustibili;

- tubazioni incombustibili coibentate.

CAVI ELETTRCI

![Figura 1 | Cavi elettrici [®AF Systems] Cavi elettrici](https://antifuoco.it/wp-content/uploads/2021/11/cavi-elettrici-scaled.jpg)

Figura 1 | Cavi elettrici [®AF Systems]

Gli attraversamenti di cavi elettrici sono uno dei punti critici riguardo la compartimentazione delle strutture

in quanto sono caratterizzati dall’alto rischio di innesco fiamme.

Cortocircuiti, sovraccarichi di corrente, guasti ai conduttori o ai terminali di collegamento sono spesso

la causa di forte surriscaldamento, logorio o “accensione” degli strati di isolamento dei cavi.

I sistemi sigillanti certificati secondo la EN 1366-3 mirano alla riqualificazione dell’attraversamento proteggendo

lo spazio vuoto presente attorno ai cavi, impedendo in caso di incendio il passaggio di fiamme e gas

di combustione da un compartimento all’altro.

A livello normativo i cavi possono distinguersi:

- in base alla funzione in elettrici o di telecomunicazione;

- in base alla dimensione in piccoli, medi e grandi;

- in base alla presenza o meno di rivestimento isolante.

Nell’edilizia civile i casi che si riscontrano si concentrano prevalentemente su cavi rivestiti di piccole dimensioni (diametro esterno ≤ 21 mm).

Resta il fatto che è necessario verificare come il diametro del cavo interessato sia sempre compreso tra intervalli testati e che raggiunga

la resistenza al fuoco necessaria.

Nella maggior parte dei casi, le configurazioni di posa prevedono che i cavi siano alloggiati dentro passerelle metalliche incombustibili; così come

all’interno di tubazioni plastiche (es. tubi corrugati in PVC), o in casi estremi liberi senza nessun sistema di sostegno esterno.

In virtù di ciò, i sistemi di sigillatura presentano molteplici varianti con diversi gradi di flessibilità a seconda delle necessità previste di manutenzione

o di realizzazione di varianti di progetto (es. inserimento di altri cavi):

- soluzioni flessibili: sacchetti e mattoncini in spugna intumescenti, facilmente removibili e ricollocabili;

- soluzioni semi-rigide: pannelli a bassa densità o schiume intumescenti bicomponenti, facilmente perforabili;

- soluzioni rigide: malte cementizie per la completa sigillatura del varco.

Le specifiche esigenze di manutenzione e/o variazione dell’impianto elettrico rendono molto rara l’adozione di sistemi rigidi e la gran parte dei sistemi di sigillatura antifuoco recentemente immessi sul mercato (es. mattoncini in spugna tagliafuoco – vd. AF Brick) sono facilmente removibili per facilitare successivi interventi sull’impianto.

Di pari passo con la flessibilità troviamo un altro fondamentale parametro utile per differenziare i sistemi sigillanti degli attraversamenti di cavi, dal punto di vista dell’utilizzatore: la profondità di sigillatura. Le soluzioni presenti sul mercato offrono valori assai diversi che vanno da 120 mm fino a più di 300 mm.

Chiaro che sia preferibile una minor profondità di sigillatura certificata dal punto di vista di progettazione e applicazione in quanto diminuiscono il costo complessivo dell’intervento e il rischio che lo spessore dell’isolante superi quello del supporto.

TUBAZIONI

La normativa divide le tubazioni in due categorie: combustibili e incombustibili.

Diametro e condizioni dell’estremità sono aspetti differenzianti di entrambe le tipologie di tubazione.

1. Diametro

Soffermiamoci sulle incombustibili: per un campo di applicazione valido la normativa prevede il test di un diametro minimo (con spessore minore)

e di diametri massimi (uno con spessore minore e l’altro maggiore) in modo da ottenere un intervallo sia di diametri che di spessori.

![Diagramma 1 | Esempio di grafico dell’intervallo di copertura delle tubazioni [®AF Systems] Intervallo di copertura delle tubazioni](https://antifuoco.it/wp-content/uploads/2021/11/Grafico-tubazioni-combustibili-scaled.jpg)

Diagramma 1 | Esempio di grafico dell’intervallo di copertura delle tubazioni [®AF Systems]

Nel caso del Diagramma 1 tutti i tubi compresi nella zona tratteggiata si possono proteggere. Una tubazione con diametro 200 mm e spessore delle pareti 8 mm risulta dunque interno al campo di applicazione; risulterà fuori invece un tubo dello stesso diametro ma con spessore delle pareti 4 mm.

Questo esempio è utile per capire il valore corretto di una prova effettuata sul punto “C” cioè su un tubo con diametro 40 mm e spessore delle pareti 3 mm.

Per merito di questo test, il produttore ha potuto estendere il campo di applicazione del proprio sistema a tubi di piccole dimensioni con spessore delle pareti più sottili di quelle dei tubi più grandi. Questo spessore minimo non è però automaticamente esteso a tutti i diametri, ma solo a quelli che rientrano all’interno della figura soprastante.

Il discorso appena affrontato si basa su una premessa: i sistemi testati per i punti “A”, “B” e “C” siano omogenei.

2. Condizioni dell’estremità

Altro aspetto estremamente differenziante è la configurazione alle estremità delle tubazioni.

Essa può presentare quattro casistiche a seconda che ognuna delle due terminazioni del tubo sia aperta o chiusa durante il test.

| Tubazione reale / Tubazione di prova | Prova | ||||

| U/U | U/C | C/U | C/C | ||

| Estendibilità | U/U | Si | No | No | No |

| U/C | Si | Si | No | No | |

| C/U | Si | Si | Si | No | |

| C/C | Si | Si | Si | Si | |

Tabella 1 | Schema di condizioni all’estremità delle tubazioni [®AF Systems]

Troveremo dunque la configurazione “U/U” con le estremità aperte (Uncapped / Uncapped) sia nella parte interna che in quella esterna al forno;

“U/C” (Uncapped / Capped) con estremità dentro al forno aperta ed esterna chiusa.

La configurazione “C/U” con estremità interna tappata (Capped / Uncapped) ed esterna aperta; e infine la “C/C” (Capped / Capped)

con entrambe le estremità chiuse.

Le diverse configurazioni corrispondono a diversi tipi di servizi e la norma EN 1366-3 li richiama nella seguente tabella:

| Tipo di servizio | Condizioni delle estremità | ||

| Dentro il forno | Fuori dal forno | ||

| 1. Pluviale | Non tappata | Non tappata | |

| 2. Fognatura | Ventilata | Non tappata | Non tappata |

| Non ventilata | Non tappata | Tappata | |

| 3. Tubazioni in pressione: gas, acqua potabile, raffrescamento e raffreddamento |

Non tappata | tappata | |

Tabella 2 |Configurazioni tipo per tubazioni plastiche [®AF Systems]

Vediamo adesso più dettagliatamente come il tipo di materiale che costituisce le tubazioni impatti sulla scelta del sistema protettivo da utilizzare.

TUBAZIONI COMBUSTIBILI

Questo tipo di attraversamenti vede decadere la propria consistenza in un range di temperature piuttosto basso: circa da 80 a 220°C. In pochi minuti il deterioramento della tubazione lascia dentro al supporto uno spazio pericolosamente soggetto al passaggio di fiamme, fumi e gas di combustione. In questo caso la missione di una barriera antifuoco è quella di ripristinare immediatamente l’integrità del supporto, sigillando ogni zona libera lasciata dal disgregamento degli elementi combustibili. Il sistema più comune è quello che utilizza l’intumescenza, ovvero la capacità di un materiale contenuto nel sigillante di espandere il proprio volume all’aumentare delle temperature.

Solitamente l’avvio di questo processo avviene intorno ai 180° e prosegue fino a circa 400°. Conoscere la tipologia del tecnopolimero (es. PVC, PP, HDPE…) di cui è composta la tubazione è importante perché ognuno di essi fonde e si comporta al fuoco in maniera diversa.

La norma di prova tiene conto di tutto questo e obbliga a dei test specifici per ogni tipologia, non solo, impone anche di provare il comportamento del prodotto di sigillatura sulle tubazioni speciali delle diverse ditte produttrici.

TUBAZIONI INCOMBUSTIBILI

Diversamente dalle tubazioni appena trattate, quelle definite incombustibili sono composte di materiali (es. ferro, acciaio e rame) che fondono a temperature superiori ai 1000°C, mantenendo integra la propria struttura durante l’incendio. La loro elevata conducibilità termica, al contrario, li porta a surriscaldarsi molto velocemente diventando così una pericolosa fonte d’innesco in altre compartimentazioni (innesco per induzione). In questi casi l’intervento di sigillatura si concentra sull’isolamento termico con l’obiettivo di tenere freddo l’attraversamento mediante un rivestimento con protettivi isolanti o rivestimenti ablativi.

Caso particolare è l’alluminio che, avendo una temperatura di fusione piuttosto bassa (circa 600°C), rischia di non rimanere integro durante un incendio. Questa differenza di comportamento al fuoco rende critico il caso dei materiali che fondono sotto i 1000°C perché dove i materiali isolanti non bastino a mantenere le temperature sotto il punto di fusione, il sistema dovrà utilizzare anche materiali intumescenti in grado di ripristinare l’integrità del supporto.

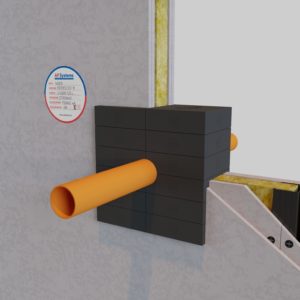

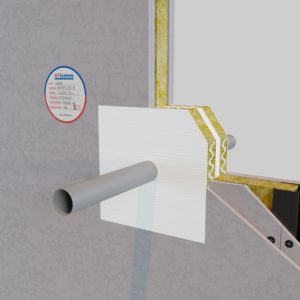

TUBAZIONI INCOMBUSTIBILI COIBENTATE

Se le tubazioni sotto esame, oltre che incombustibili, sono anche coibentate occorre tenere conto della natura dell’isolante. Se il coibente è di tipo combustibile, la tubazione andrà protetta con un prodotto termo-espansivo (es. collare termo espandente, vd. AF Collar; o striscia intumescente,

vd. AF Sleeves). Il sigillante potrà essere applicato direttamente sul rivestimento o rimuovendo e sostituendo anticipatamente l’isolamento,

tutto ciò a seconda delle modalità di uso certificate.

- Figura 2a | Tubazione combustibile [®AF Systems]

- Figura 2b | Tubazione incombustibile [®AF Systems]

- Figura 2c | Tubazione incombustibile coibentata [®AF Systems]

NOTA: le figure 2a, 2b e 2c mostrano attraversamenti di tubazioni in una parete flessibile. In fase di prova è importante la tipologia della parete perché il superamento del test in condizioni “peggiorative” (una parete flessibile ha caratteristiche strutturali peggiori di una rigida) estenderà automaticamente l’esito positivo anche a tutte le altre tipologie di pareti con condizioni “migliori”.

CONCLUSIONI

Le tecnologie impiegate nella realizzazione dei prodotti per la protezione passiva dal fuoco di attraversamenti di impianti tecnici sono principalmente due: ablatività e intumescenza. La grande differenza, che è alla base della gamma di prodotti ad oggi esistenti sul mercato, è la tipologia di attraversamenti che dovrà essere protetta. Anche qui, come nella profilazione di una corretta strategia antifuoco, sarà compito del professionista antincendio scegliere quale sistema di protezione dal fuoco utilizzare per soddisfare appieno le necessità progettuali.

Hai bisogno di altre informazioni? Scrivici nei commenti oppure invia una e-mail a info@antifuoco.it

Fonti:

- Manuale Tecnico AF Systems: testi; Diagramma 1; Tabella 1, 2; Figura 1, Figura 2a, 2b, 2c.

No responses yet