Etichetta identificativa del PDS

Il sistema di pressurizzazione rappresenta una delle modalità per garantire ad un compartimento di essere “a prova di fumo”.

Lo scorso anno è stato pubblicato lo standard europeo che tratta specificatamente i sistemi differenziali di pressurizzazione (UNI EN 12101-13:2022 – Sistemi per il controllo di fumo e calore – Parte 13: Sistemi differenziali di pressione – PDS).

L’articolo si propone quale riassunto strutturato della norma e ne evidenzia le principali differenze rispetto alla norma precedente UNI EN 12101-6:2005, che a livello di criteri di progettazione la modifica e sostituisce (la nuova versione di UNI EN 12101-6 emessa nel 2022 si limita invece nei contenuti alla descrizione dei componenti del sistema di pressurizzazione).

Cos’è un PDS?

PDS – SISTEMA A PRESSIONE DIFFERENZIALE: sistema che permette di evitare che in caso di incendio il fumo raggiunga spazi protetti o vie di fuga attraverso la realizzazione di opportuni gradienti di pressione. Garantire vie di fuga sicure e prive di fumo per le persone è l’obiettivo primario di un sistema PDS. Proprio perché è il fumo e non il fuoco la principale causa di morte durante un incendio, è di vitale importanza prevedere sistemi di pressurizzazione ed estrazione fumi.

Gli impianti di pressurizzazione hanno come finalità quella di limitare la propagazione del fumo evitando che invada zone considerate protette, come i vani scale o gli atri antistanti o i vani ascensore o tutti e tre insieme. La norma distingue due classi di edifici: classe 1 e classe 2, differenziandoli in base ad alcune caratteristiche che specificheremo in seguito.

Come si traducono i «Design Requirements» da considerare per progettare un PDS?

Per progettare un sistema PDS, la norma ci indica alcuni parametri essenziali:

- La forza di apertura di una porta tra spazio protetto e non protetto non deve superare i 100N, onde evitare che sia troppo faticoso aprirla per abbandonare l’edificio in caso di incendio;

- la differenza di pressione tra spazio protetto e non deve essere di almeno 30 Pa a porte chiuse;

- la velocità dell’aria che fluisce attraverso le porte eventualmente aperte tra spazio protetto e non deve essere uguale o superiore a 1 m/s per edifici in classe 1, oppure uguale o superiore a 2 m/s per edifici in classe 2.

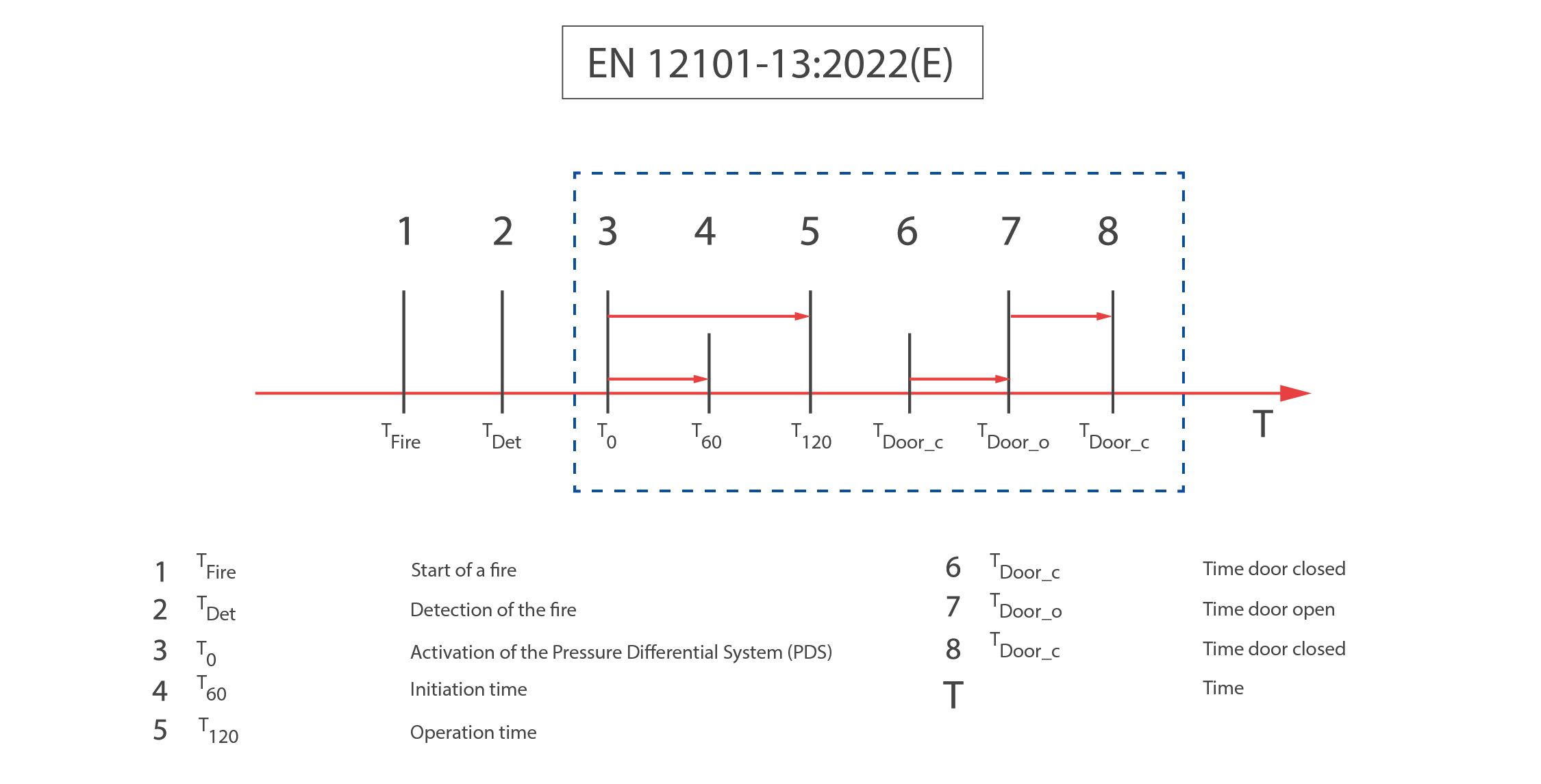

- Il funzionamento del sistema si divide in due fasi, caratterizzate da precisi tempi di esecuzione:

- Fase 1: max 60s è il tempo di predisposizione sistema a seguito di allarme ricevuto dall’impianto di rilevazione (apertura serrande di immissione aria, accensione ventilatori, ecc.);

- Fase 2: max 120s (comprensivi della fase 1) tempo per avere il sistema operativo con 30Pa a porte chiuse o velocità dell’aria attraverso eventuali porte aperte di 1 o 2 m/s a seconda della classe di appartenenza dell’edificio.

- Abbiamo poi l’indicazione del tempo massimo pari a 5 s per passare dalla condizione di 30 Pa a porta chiusa all’obiettivo di (1 o 2m/s) a porta aperta e/o viceversa.

Figura 1. – Linea del tempo dallo scoppio incendio al regime operativo del PDS.

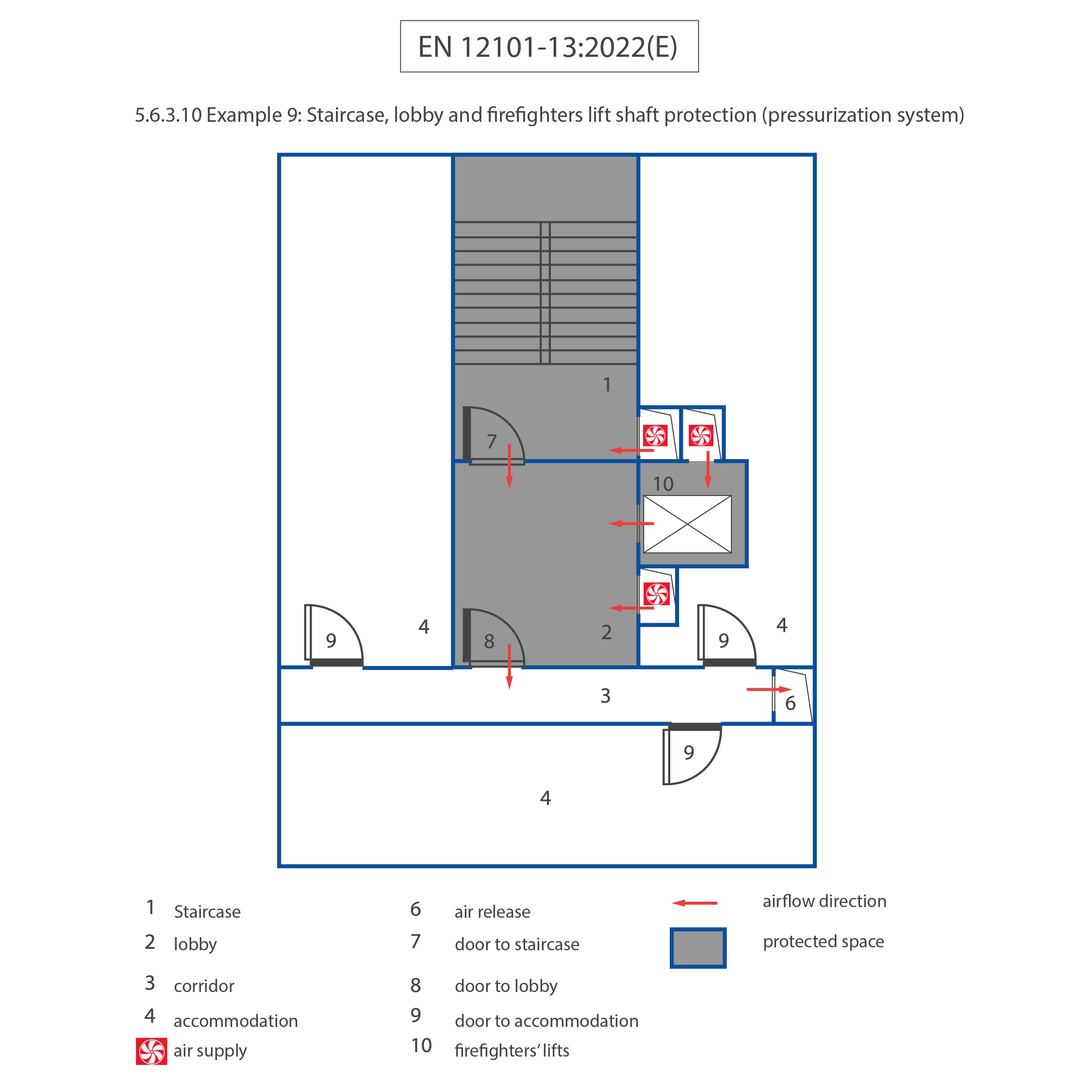

Facciamo un esempio di ambienti pressurizzati considerati vie di esodo

Consideriamo le aree protette della Figura 2 contrassegnate in grigio. Il percorso di sfiato dell’aria per il solo piano incendiato può essere realizzato con un canale estrazione fumi ed estrattore meccanico o con un’apertura automatica in facciata (finestre ad apertura automatizzata). L’alimentazione dell’aria è mostrata come alimentazione individuale per ogni spazio protetto (punto 5). Le porte tra spazio protetto e non devono essere equipaggiate con chiudi-porta al fine di mantenere il più possibile le porte chiuse limitando così le perdite di carico e la perturbazione del sistema.

Nell’immagine accanto, l’esempio riporta la pressurizzazione del vano scale, vano ascensore e atrio antistante scale e ascensore, con rilascio dell’aria in corridoio (punto 6).

Figura 2. – Esempio di Pressurizzazione di vano scale, atrio antistante e vano ascensore.

Quali sono e cosa devono tenere in considerazione i criteri per determinare la portata d’aria nel PDS?

Come accennato, i criteri per determinare la portata d’aria del sistema sono due e come dato finale per il dimensionamento bisogna considerare il più alto (Annex A):

1) «Pressure Differential Criteria»: Il progetto deve fornire un differenziale di pressione di almeno 30 Pa tra spazio protetto e non protetto. Questo requisito è soddisfatto quando:

- tutte le porte della scala protetta, compresa l’ultima porta di uscita, sono chiuse;

- tutte le porte del vano ascensore pressurizzato tranne eventualmente una porta di accesso sono chiuse;

- il rilascio dell’aria (attivo o passivo) verso l’esterno è aperto e funzionante.

La porta di uscita finale può essere considerata chiusa o aperta a seconda delle valutazioni fatte dal progettista e dai VVF.

2) «Airflow Velocity Criteria»: Il progetto deve fornire velocità minime dell’aria attraverso le porte aperte tra l’area protetta e non protetta.

Deve essere dimostrato che il PDS funzionerà con una porta completamente aperta e, nel caso di porte di diverse dimensioni, questa sarà la porta con la superficie più ampia.

Se una porta ha due battenti, compresa la porta di uscita finale, è sufficiente dimostrare che il PDS funzionerà con solo il battente più ampio completamente aperto.

I criteri di velocità del flusso d’aria devono essere soddisfatti solo sul piano dell’incendio. Il rispettivo percorso di rilascio verso l’esterno sarà aperto. La norma specifica che, se il progettista lo può giustificare alle autorità competenti, la porta di uscita finale può essere considerata chiusa al fine del calcolo della portata totale. Tale porta deve essere comunque sempre apribile per la fuga delle persone e accessibile da fuori per i VVF. E’ più sensato e conservativo con questo metodo considerare l’ultima porta di uscita dall’edificio aperta.

La maggiore tra la portata totale a porte chiuse e la portata totale a porte aperte maggiorata del 15% sarà la portata di progetto.

Quali sono i metodi di smaltimento del fumo per il sistema a pressione differenziale?

La norma fa una distinzione tra componenti di un PDS con rilascio d’aria passivo o attivo.

Ecco i 2 possibili scenari:

- Rilascio passivo dell’aria mediante apertura in facciata ad evacuazione naturale eventualmente abbinato a rilascio passivo dell’aria tramite sistemi di canali ad evacuazione naturale (per effetto camino);

- Rilascio attivo dell’aria tramite sistemi di canali ad evacuazione forzata tramite un estrattore.

Solitamente «l’AROF – Air release opening façade» apertura in facciata ad evacuazione naturale (identificabile con una finestra ad apertura automatica) certificata secondo UNI EN 12101-2 è alternativa «all’ARS – Air Release Shaft» ossia condotta per il controllo del fumo forzata o naturale certificata in accordo alla norma UNI EN 13501-4.

L’apertura in facciata è più economica rispetto alla condotta di estrazione ma non sempre praticabile. Non avere un estrattore meccanico in sommità (solo canale estrazione fumi con uscita passiva) richiederebbe canali probabilmente troppo ingombranti per riuscire a smaltire la portata richiesta dal sistema, pertanto, la soluzione più probabile resta quella dell’evacuazione forzata.

Prove di accettazione, Prove periodiche e Manutenzione? La norma gli dedica ben 4 Capitoli e 5 Appendici!

Gli ultimi capitoli della norma sono dedicati ai test di accettazione, i quali contengono molti dettagli operativi:

- Definizione ed individuazione delle condizioni, anche climatiche preliminari all’attività di test (temperatura nel vano scale/vano ascensore e fuori dall’edificio in aggiunta a velocità e direzione del vento);

- Qualificazione degli strumenti di misura: anemometro per misurare la velocità dell’aria sulla porta tra spazio protetto e non, dinamometro con gancio per misurare la forza di apertura della porta e manometro che misuri la differenza di pressione tra lo spazio protetto e lo spazio dove è posto il punto di smaltimento fumi che sia in grado di registrare la pressione differenziale ogni 0,2 s per la misurazione della risposta dinamica;

- Procedure dettagliate di test in funzione della tipologia di PDS;

- Valutazione delle condizioni di misura che potrebbero avere influenza sui risultati;

- Documentazione da produrre;

- Interazioni con altri sistemi di protezione attiva a contorno;

- Gestione delle anomalie rilevate;

- Registrazione delle misure;

- Test di routine sistematici ripetuti nel tempo (almeno una volta ogni 6 mesi dall’operatore antincendio e almeno una volta all’anno da persona specialista).

Quali sono le macro-differenze tra la appena descritta UNI EN 12101-Parte 13:2022 e la precedente UNI EN 12101- Parte 6:2005?

Vediamo le principali differenze tra le due norme

- Classi di appartenenza degli edifici erano 6 nella precedente norma dalla A alla F classificate in base alla tipologia di piano d’evacuazione e al tipo di attività che poteva essere svolta all’interno, mentre ora le classi sono solo 2, classificate in base all’altezza e all’uso dell’edificio e alla presenza dell’impianto sprinkler o meno (Figura 3 e 4).

| Classe di sistema | Esempi d’uso | Condizioni di progetto |

| Sistema classe A | Per mezzi di fuga difesa sul posto | 4.2 e Figura 2 |

| Sistema classe B | Per mezzi di fuga e antincendio | 4.3 e Figura 3 |

| Sistema classe C | Per mezzi di fuga mediante evacuazione simultanea | 4.4 e Figura 4 |

| Sistema classe D | Per mezzi di fuga. Rischio sonno | 4.5 e Figura 5 |

| Sistema classe E | Per mezzi di fuga mediante evacuazione graduale | 4.6 e Figura 6 |

| Sistema classe F | Sistema antincendio e mezzi di fuga | 4.7 e Figura 7 |

Figura 3. – Classi di appartenenza degli edifici secondo la vecchia UNI EN 12101-6:2005.

| Parametri | Classe 1 | Classe 2 |

| Forza per apertura porte | ≤ 100 N | |

| Differenza di pressione | ≥ 30 Pa | |

| Velocità del flusso d’aria | ≥ 1 m/s | ≥ 2 m/s |

| Tempo di avvio | ≤ 60 s | |

| Tempo per operatività | ≤ 120 s | |

| Tempo di risposta | ≤ 5 s | |

Figura 4. – Classi di appartenenza degli edifici secondo la nuova UNI EN 12101-13:2022.

- Criterio della Pressione Differenziale la UNI EN 12101-6:2005 chiedeva una differenza di pressione ≥ 50 Pa, ora la UNI EN 12101-13 richiede una differenza di pressione ≥ 30 Pa

- Criterio della Velocità dell’aria attraverso la porta aperta la UNI EN 12101-6:2005 richiedeva 0,75 m/s o 2 m/s (dipendeva dalla classe) più una pressione residuale di 10Pa nel vano scale (richiesti per i sistemi di classi C, D ed E), ora la UNI EN 12101-13 richiede 1m/s o 2m/s ma nessun criterio di sovrapressione residuale.

Sono stati introdotti i tempi di risposta: Initiation Time, Operation Time e Response Time.

Inserita anche una nuova appendice di calcolo, l’Annex A della UNI EN 12101-13, che fornisce nel dettaglio i calcoli dei metodi «Pressure Differential Criteria» e «Airflow Velocity Criteria» e la formula per la distribuzione della pressione ai vari piani – ![]() . Validi per edifici fino a 60 m di altezza, mentre l’Annex D fornisce linee guida per calcolare portata e quanto necessario per edifici superiori a 60m.

. Validi per edifici fino a 60 m di altezza, mentre l’Annex D fornisce linee guida per calcolare portata e quanto necessario per edifici superiori a 60m.

Introdotto il concetto di Flushing ![]() , ossia la portata di scarico, intesa come misura supplementare per smaltire rapidamente il fumo che accidentalmente potrebbe essere penetrato nello spazio protetto, essa è quantificata nella portata minima di 7.500 m3/h ed è comunque lasciata alla valutazione del progettista, qualora non prevista da requisiti nazionali.

, ossia la portata di scarico, intesa come misura supplementare per smaltire rapidamente il fumo che accidentalmente potrebbe essere penetrato nello spazio protetto, essa è quantificata nella portata minima di 7.500 m3/h ed è comunque lasciata alla valutazione del progettista, qualora non prevista da requisiti nazionali.

Infine per i Test di accettazione e manutenzione sono indicati molti più dettagli di misurazione e periodicità dei test; nella nuova UNI EN 12101-13 infatti, a questo argomento, si dedicano ben 4 capitoli.

Come si è modificata la 12101-6

La nuova UNI EN 12101 – Parte 6:2022 a differenza della vecchia versione tratta nello specifico solo le caratteristiche tecniche e i metodi di prova di tutti i componenti del kit di pressurizzazione. Tutte le logiche di funzionamento dell’impianto sono, come visto, passate alla nuova parte 13 con un focus che si è spostato dall’impianto di pressurizzazione al sistema complessivo.

Arrivati alla fine di questa analisi non ci rimane che iniziare a progettare sistemi di pressurizzazione vano scale (SPVS)!

Hai bisogno di altre informazioni? Scrivici nei commenti oppure invia una e-mail a info@antifuoco.it

Fonti:

- Norme: UNI EN 12101-13:2022, UNI EN 12101-6:2005 .

No responses yet